一、机械装备制造业安全生产特点

机械装备制造业是指从事金属制品业、通用设备制造业、专用设备制造业、交通运输设备制造业、电器机械及器材制造业、通信设备、计算机及其电子设备制造业、仪器仪表及其办公机械制造业等机械生产经营单位。该行业涵盖领域广、从业人数多,除危险化学品、建筑施工、造船等高危行业外,机械装备制造业生产过程的安全也逐步引起了社会的广泛关注。机械装备制造业安全生产特点:一是从产品来看,小到刀具、模具加工,大到集装箱、车辆制造,门类众多,涉及面十分广泛;二是从原辅材料来看,除大量使用钢材外,还广泛使用各类润滑剂、有机溶剂,其中不少是易燃、易爆和有毒有害物质;三是从生产设备和工艺来看,从一般通用机床到数控智能化设备等,从冷加工、热处理到注塑、喷涂,涉及的设备、工艺十分复杂;四是从作业方式来看,焊接、吊装、高空、高温、局限空间、临时用电等危险性较大的作业,在大多数机械制造企业广泛存在,作业场所存在噪声、粉尘、高毒、辐射等职业危害因素也比较普遍;以上特点决定了机械装备制造业安全生产管理难度大,发生工伤事故及职业病的类别多、几率大。

二、机械装备制造业安全生产现状及监察难点

笔者对109家机械装备制造企业安全监察情况进行统计分析,大致情况如下:

1、大型企业管理基础较好,中小企业重视程度不够。

监察情况汇总表1(按企业规模划分)

单位:个

|

年销售额 (万元) |

企业数 |

隐患总数(平均数) |

管理缺陷(占比) |

物的状态(占比) |

人的行为(占比) |

|

<2000 |

33 |

305(9.2) |

86(28.2%) |

173(56.7%) |

46(15.1%) |

|

2000~10000 |

35 |

336(9.6) |

84(25%) |

172(51.2%) |

80(23.8%) |

|

10000~100000 |

21 |

254(12.1) |

57(22.4%) |

141(55.5%) |

56(22.1%) |

|

>100000 |

20 |

181(9) |

46(25.4%) |

102(56.4%) |

33(18.2%) |

|

合计 |

109 |

1076(9.9) |

273(25.4%) |

588(54.6%) |

215(20%) |

年销售额在10亿元以上的企业,监察发现的事故隐患数平均为9项,低于平均数。大型企业安全管理基础较好,设置了安全生产管理机构,配备了专职安全管理员,安全生产规章制度建设比较规范,安全生产各项日常工作能够依法开展,有的企业通过了安全生产标准化验收、ISO18000体系认证,有的企业安全生产工作有创新,如开展班前领读JS安全卡、“一日安全员”、“精益”安全生产达标等活动,有效提高了从业人员的安全意识,现场安全管理也得到了较大的改善。

年销售额在1~10亿元的企业,事故隐患数比平均数高22%。这类型企业有一定管理基础,由于生产规模扩张较快,设备、人员数量大幅度增加,而工艺、技术、管理模式没有相应改进,导致出现物的不安全状态占55.5%、人的不安全行为占22.1%的现状,占比均高于所有企业平均水平。

年销售额在1亿元以下的企业,管理基础较差,尤其是年销售低于2000万元的规模以下企业,管理缺陷占比28.2%高居榜首。中小型机械加工企业由于没有自己的产品,给其他企业做代加工,或产品技术含量低利润空间小,企业负责人安全意识淡薄,片面追求利润压低成本,缺乏必要的安全生产投入,安全管理人员配备不足甚至不配备;安全生产规章制度和岗位操作规程不健全,安全生产责任制未能有效落实;不重视安全教育培训,从业人员安全素质差等,现场管理混乱。

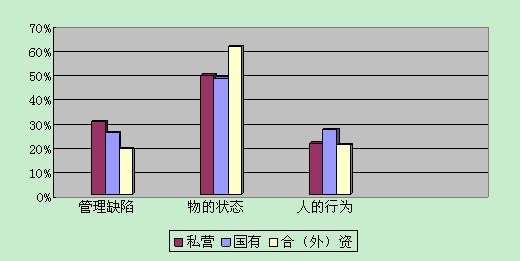

2、企业性质差异明显,隐患类型占比不同

将不同性质企业存在的隐患按照管理缺陷、物的状态、人的行为进行划分对比:

(2)国有企业(含国有资产占股)管理基础较好,有传统的安全管理体系,机构、人员健全,但由于经营体制上与其他性质的企业相比缺乏优势,管理环节多,工作效率不高,产品市场竞争力不够,利润率低,设备陈旧、本质安全度低,老员工的习惯性违章也较为突出。

(3)合资、外资企业大多属规模以上企业,生产流水线长,工艺复杂,涉及危险化学品、特种设备、大型变配电设施等多种危险因素,管理难度较大,与其他企业相比物的不安全状态在隐患中占比最高,高于平均水平6.3个百分点。

3、危险物品应用广泛,管理水平有待加强。

机械装备制造业对危险物品的管理普遍重视程度不够,危险物品的使用管理很不规范。有的企业负责人对公司危险物品的流转过程不清楚,物料的基本特性不知道;有的车间主任对生产现场危险物品管理要求不清楚,物料数量、定置要求不知道;有的从业人员长期使用柴油或煤油清洗产品,未采取任何防护措施,在柴油、煤油使用场所发现烟头的现象也屡见不鲜。

4、安全监察的难点

一是企业对安全监察的认知程度不够,受传统安全检查的模式影响,指导服务欢迎,事前处罚免谈;二是机械行业安全生产国家标准、行业标准较少,生产现场检查针对性不强,没有依据;三是部分企业利润微薄、惨淡经营,电气、设备设施年久失修,隐患较多难以投入大量资金进行整改;四是执法人员监察经验、技巧不足,对法律法规的理解程度不够;五是部分行业职业危害严重,如集装箱行业粉尘、噪声、化学品等职业危害因素客观存在,通过技术改造达到国家标准难度很大,严格执法阻力巨大。

三、机械装备制造业安全监察对策

1、推动企业安全生产标准化,提升企业安全管理水平。

在监察活动中,推动企业认真贯彻落实国务院23号《通知》和国家安监总局《企业安全生产标准化基本规范》,要求企业按照《企业安全生产标准化基本规范》规范开展各项安全生产工作,通过开展安全生产标准化活动,使从业人员的安全意识、安全生产基础管理水平和设备设施本质安全程度得到明显提升。

2、督促企业加大安全投入,改善企业安全生产条件。

一是督促企业加大安全生产投入,根据企业安全生产状况设立专门的账户或者科目,专款专用。在监察中听取、检查企业安全生产投入资金的使用情况,保证安全生产投入资金的有效使用。二是督促企业落实总工程师安全生产责任制,总工程师对安全技术工作负总责,研究解决安全生产技术问题,对安全生产技术难题进行攻关,提高安全生产的科技水平和安全生产保障水平。三是督促企业严格执行国家安监总局36号令。企业新建、改建、扩建的建设项目,从可行性研究至竣工验收、投入生产和使用,必须严格按照建设项目安全生产设施与主体工程同时设计、同时施工、同时投入生产和使用的要求进行建设与管理,选用本质安全度较高的设备、设施,保证企业安全生产条件符合法规、标准的要求。

3、严厉查处现场隐患问题,提高安全监察的威慑力。

一是加大对现场安全设备、设施的监察力度。对在用安全设备、设施的检修、维护、保养和检测进行排查,确保安全有效;二是加强安全警示标志管理。对存在较大危险因素的场所和设备、设施应按照国家有关标准规定设置安全警示标志的,屡教不改的依法进行查处;三是加强危险物品安全管理。企业生产过程使用、储存危险化学品,应建立专门的危险化学品管理制度,从业人员应掌握本岗位操作技能和事故状态下防护自救措施,使用危险化学品作业场所的防火、防爆、防泄漏措施、设施应符合国家标准要求;四是加强外包作业单位的安全管理。企业对承包单位、承租单位的安全生产工作统一协调、管理,必须签订安全生产管理协议,明确各自的安全职责和应采取的安全措施;五是加强职业健康与防护用品的管理。对存在职业危害因素的场所、设备、设施,要按照国家规定进行定期检测、评价。必须为从业人员提供符合国家或者行业标准的劳动防护用品,并监督、教育从业人员按照使用规则佩戴、使用。加强劳动防护用品的采购、验收、保管、发放、使用、更新、报废等管理。

分享按钮责任编辑 :gaorui (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994